一种浮法玻璃过渡辊台系统的制作方法

1.本发明涉及玻璃生产技术领域,具体涉及一种浮法玻璃过渡辊台系统。

背景技术:

2.浮法玻璃制造装置通常包括依次排布的锡槽、过渡辊台以及退火窑。在浮法玻璃的制造过程中,熔融玻璃液流入锡槽,漂浮在锡液上运动并逐渐冷却形成玻璃带,玻璃带从锡槽的出口,经过过渡辊台进入退火窑,在退火窑内进行退火工艺,最后将玻璃带切割成规定尺寸的玻璃板。

3.浮法玻璃的成型方法与其他成型方法比较,其优点是:适合于高效率制造优质平板玻璃,如没有波筋、厚度均匀、上下表面平整、互相平行;生产线的规模不受成形方法的限制,单位产品的能耗低;成品利用率高;易于科学化管理和实现全线机械化、自动化,劳动生产率高;连续作业周期可长达几年,有利于稳定地生产;可为在线生产一些新品种提供适合条件,如电浮法反射玻璃、退火时喷涂膜玻璃、冷端表面处理等。

4.在超薄电子玻璃浮法生产线上,过渡辊台是连接锡槽和退火窑的最核心的装置,在锡槽成型好的玻璃带将通过过渡辊台的过渡辊牵引至退火窑处进行退火,锡槽与过渡辊台配合的位置设有沿口砖和顶罩,实际生产过程中,如果过渡辊台空间的温度过高,过渡辊台空间的残氧量过多,则当玻璃带在经过过渡辊台空间时,容易产生玻璃带的锡缺陷,同时氧气进入到锡槽内会与锡槽内的锡液反应,从而使得玻璃带在经过锡槽时在玻璃带上产生粘附物缺陷,另外,当玻璃带从锡槽进入到过渡辊台时,由于此时玻璃带表面是相对较软的状态,此时玻璃带与过渡辊台接触时,容易在玻璃带的下表面与过渡辊台的接触面上产生辊印缺陷。现有技术中为了减小由上述原因引起的玻璃带的锡缺陷和辊印缺陷,采用了很多办法,如设置挡帘或者改变锡槽出口结构等,但在实际应用过程中发现其阻挡密封效果有限,依然有较多残氧气体进入到锡槽中,影响过渡辊台及锡槽的空间环境,产生玻璃带的锡缺陷。

技术实现要素:

5.针对现有技术存在的上述不足,本发明要解决的技术问题是:如何提供一个能进一步减小退火窑窑口残氧气体对锡槽的影响,同时减小玻璃带下表面出现锡缺陷及辊印缺陷的浮法玻璃过渡辊台系统。

6.为了解决上述技术问题,本发明采用如下技术方案:一种浮法玻璃过渡辊台系统,包括由多个过渡辊组成的用于将玻璃带从锡槽牵引至退火窑的过渡辊组,还包括用于对锡槽出口与过渡辊组之间的间隙区域下方和/或用于对过渡辊组与退火窑中的退火辊之间的间隙区域下方向上喷吹防氧化气幕的下气幕装置。

7.其中,防氧化气幕为通过喷吹防氧化气体的方式形成的气幕。

8.本发明的浮法玻璃过渡辊台系统在使用时,利用下气幕装置在锡槽出口与过渡辊组之间的间隙区域下方和/或用于对过渡辊组与退火窑中的退火辊之间的间隙区域下方向

上并朝向玻璃带的下表面喷吹防氧化气体并形成防氧化气幕,该防氧化气幕能够对来自退火窑处的残痒气体进行阻断,一方面,防氧化气幕将对锡槽出口与过渡辊组之间间隙区域的下方或过渡辊组与退火窑中的退火辊之间的间隙区域的下方形成阻断作用,使得从退火窑处流动过来的气体无法从玻璃带的下方进入到锡槽内,由此达到防止外部气体进入到锡槽内的目的;另一方面,下气幕装置向上并朝向玻璃带的下表面喷出形成的防氧化气幕还能在过渡辊组区域形成正压,在正压的作用下,外部气体将无法进一步经过该正压环境进入到锡槽内,由此也就避免了外部氧气进入到锡槽内与锡液进行反应,从而也就实现了降低玻璃带下表面出现粘附物的概率;再者,下气幕装置向上并朝向玻璃带的下表面喷出形成的防氧化气幕还能对从锡槽出来的玻璃带的下表面进行冷却,使得玻璃带下表面加速硬化,这样当玻璃带移动带过渡辊组上时,玻璃带的下表面是处于相对硬化的状态,从而也就避免了在玻璃带的下表面出现辊印缺陷;同时,防氧化气幕能作用于玻璃带上并向玻璃带提供向上的支撑力,从而减少玻璃带与过渡辊组的相互作用力,避免出现辊印缺陷。

9.本方案在具体使用时,可以根据需要仅在锡槽出口与过渡辊组之间的间隙区域下方或过渡辊组与退火窑中的退火辊之间的间隙区域下方单独设置下气幕装置;也可以在锡槽出口与过渡辊组之间的间隙区域下方和过渡辊组与退火窑中的退火辊之间的间隙区域下方同时设置下气幕装置。

10.综上,本方案通过形成防氧化气幕来对过渡辊台的下部区域进行阻挡,从而防止外部气体从过渡辊台的下部区域进入锡槽、减小玻璃带下表面出现粘附物的概率,同时通过防氧化气体对玻璃带的冷却作用还避免玻璃带下表面出现辊印等缺陷。

11.优选的,下气幕装置包括下防氧化供气装置,以及与下防氧化供气装置相连通且布置在锡槽出口与过渡辊组之间的间隙区域下方和/或过渡辊组与退火窑中的退火辊之间的间隙区域下方的下气幕排气嘴;所述下气幕排气嘴的排气口向上朝向锡槽出口与过渡辊组之间的间隙区域或过渡辊组与退火窑中的退火辊之间的间隙区域。

12.这样,下防氧化供气装置用于提供防氧化气体,且防氧化气体从下气幕排气嘴处向上喷出,以在锡槽出口与过渡辊组之间区域的下方和/或过渡辊组与退火窑中的退火辊之间的间隙区域下方形成防氧化气幕。

13.优选的,所述下气幕排气嘴的排气口呈扁平带状,且该扁平带状的排气口的带状延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向;或所述下气幕排气嘴的排气口为并行排列的多个下排气孔,且多个所述下排气孔的排布延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向。

14.并行于是指扁平带状的排气口的带状延伸方向平行于或基本平行于锡槽出口与过渡辊组之间的间隙区域延伸方向。

15.这样,当下气幕排气嘴的排气口采用扁平带状的结构形式时,从下气幕排气嘴处排出的防氧化气体能够从扁平带状的排气口处较为均匀的排出,同时,由于该扁平带状的排气口的带状延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,因此扁平带状的排气口排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,从而使得防氧化气幕能更好的对外部气体进行阻断,进

一步保证对玻璃带下方锡槽出口位置的气体阻断作用。

16.当下气幕排气嘴的排气口采用下排气孔的结构形式时,防氧化气体均匀的从多个下排气孔处向上排出以形成向上的防氧化气幕,多个下排气孔的设置可以在保证防氧化气幕形成的前提下减少防氧化气体的浪费,同时,多个下排气孔的排布延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,使得经第一下排气孔排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,从而使得防氧化气幕能更好的对外部气体进行阻断,进一步保证对玻璃带下方锡槽出口位置的气体阻断作用。

17.优选的,所述下气幕排气嘴的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜,倾斜方向相对于竖直平面呈1~30

°

夹角。

18.这样,下气幕排气嘴的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜可以使得更多的防氧化气体往过渡辊组的方向倾斜,从而更好的在过渡辊组区域形成正压,进一步减少外部气体经过过渡辊组的正压环境而进入到锡槽内的概率,进而达到减小玻璃带下表面由于锡槽内的锡液被氧化而导致的出现粘附物的概率。

19.同时,下气幕排气嘴的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角,可以更好的在过渡辊组区域处形成正压。

20.优选的,所述下防氧化供气装置与所述下气幕排气嘴之间的连通通道上布置有下气体加热装置和/或下气体流量控制阀门。

21.这样,通过设置下气体加热装置,利用下气体加热装置可以更精确的控制喷吹出的防氧化气体的温度,从而更精确的控制对玻璃带下表面进行冷却的温度,进而达到避免出现辊印的目的。

22.同时,下气体流量控制阀门用于更精确的控制喷吹出的防氧化气体的流量,通过对防氧化气体流量和温度的配合控制,可以达到对玻璃带下表面冷却温度的更精确控制,由此保证了玻璃带下表面的硬化效果,避免辊印的出现。

23.优选的,在所述过渡辊组与退火窑的退火辊之间的间隙下方还设有用于对过渡辊组下方区域进行温度检测的第二温度检测装置。

24.这样,第二温度检测装置用于对过渡辊组的下部区域进行温度检测,以更好的实现对过渡辊组下部区域内的温度控制。

25.优选的,所述下气体加热装置和/或下气体流量控制阀门根据所述第二温度检测装置检测的温度调节从所述下气幕排气嘴处喷出的气体的温度和/或流量。

26.这样,下气体加热装置和/或下气体流量控制阀门根据第二温度检测装置检测的温度调节从下气幕排气嘴处喷出的气体的温度和/或流量,可以使得过渡辊组的下部区域温度保持在合适的温度范围内。

27.优选的,还包括布置在过渡辊组与退火窑中的退火辊之间的间隙区域的第一下隔断板,且所述第一下隔断板与所述玻璃带相对间隔设置。

28.这样,通过设置第一下隔断板,并将第一下隔断板与玻璃带相对设置,同时,实际使用时,可以将第一下隔断板设置为可升降的结构,使得在保证玻璃带顺利通过的前提下尽可能减小第一下隔断板的上边沿与对应位置玻璃带的距离,由此可以进一步实现对来自

退火窑处的气体的阻断效果。

29.优选的,所述过渡辊组中每个过渡辊的下方均设置有第二下隔断板,使得过渡辊组下方被分隔为多个下隔断区域。

30.这样,通过设置第二下隔断板,可以使得过渡辊组被分隔为多个下隔断区域,从而使得每个下隔断区域成为一个相对独立的空间,由此进一步提高过渡辊组下方对外部气体的密封阻断效果。同时,实际使用时,可以将第二下隔断板设置为可升降的结构,以根据实际使用情况对第二下隔断板的高度进行控制。

31.优选的,在每个所述下隔断区域内还布置有用于输出防氧化气体的下排气嘴和/或下加热装置。

32.这样,下排气嘴处输出防氧化气体,一方面形成的防氧化气幕可以在过渡辊组的下方空间形成正压,从而建立防止产生锡缺陷的保护环境;同时,通过控制防氧化气体的成分,还能够利于在玻璃板的下表面形成保护膜,保护玻璃下表面不易被划伤。

33.同时,利用下加热装置可以更精确的控制经过过渡辊组的玻璃带下表面不同区域的温度,从而更好的满足工艺生产的要求。

34.优选的,还包括布置在锡槽出口与过渡辊组之间的间隙区域上方和/或退火窑入口的第一上挡帘,且所述第一上挡帘与所述玻璃带相对间隔设置。

35.这样,第一上挡帘与玻璃带之间间隔设置可以保证玻璃带的顺利移动的前提下尽可能的减小,以提高第一上挡帘处对气体的阻断效果。同时,还可以将第一上挡帘设计为可升降的结构形式,以根据需要对第一上挡帘的高度进行调整。

36.优选的,所述过渡辊组中每个过渡辊的区域均设置有第二上挡帘,使得过渡辊组上方被分隔为多个上隔断区域。

37.这样,通过设置第二上挡帘,可以使得过渡辊组被分隔为多个上隔断区域,从而使得每个上隔断区域成为一个相对独立的空间,由此进一步提高过渡辊组上方对外部气体的密封阻断效果。同时,还可以将第二上挡帘设计为可升降的结构形式,以根据需要对第二上挡帘的高度进行调整。

38.优选的,在每个所述上隔断区域内还布置有上加热装置。

39.这样,利用上加热装置可以更精确的控制经过过渡辊组的玻璃带上表面不同区域的温度,从而更好的满足工艺生产的要求。

40.优选的,还包括用于对锡槽出口与过渡辊组之间的间隙区域上方和/或用于对过渡辊组与退火窑中的退火辊之间的间隙区域上方向下喷吹防氧化气幕的上气幕装置。

41.本方案在具体使用时,可以根据需要仅在锡槽出口与过渡辊组之间的间隙区域上方或过渡辊组与退火窑中的退火辊之间的间隙区域上方单独设置上气幕装置;也可以在锡槽出口与过渡辊组之间的间隙区域上方和过渡辊组与退火窑中的退火辊之间的间隙区域上方同时设置上气幕装置。

42.这样,利用上气幕装置在锡槽出口与过渡辊组之间的间隙区域上方和/或用于对过渡辊组与退火窑中的退火辊之间的间隙区域上方向下喷吹防氧化气体并形成防氧化气幕,该氧化气幕能在过渡辊组区域的上方形成正压,同时该氧化气幕还与退火窑入口挡帘共同作用,在玻璃带的上方建立防止锡缺陷的保护环境。

43.优选的,上气幕装置包括上防氧化供气装置,以及与上防氧化供气装置相连通且

布置在锡槽出口与过渡辊组之间的间隙区域上方和/或过渡辊组与退火窑中的退火辊之间的间隙区域上方的上气幕排气嘴;所述上气幕排气嘴的排气口向下朝向锡槽出口与过渡辊组之间的间隙区域或过渡辊组与退火窑中的退火辊之间的间隙区域。

44.这样,上防氧化供气装置用于提供防氧化气体,且防氧化气体从上气幕排气嘴处向上喷出,以在锡槽出口与过渡辊组之间区域的下方形成防氧化气幕。

45.优选的,所述上气幕排气嘴的排气口呈扁平带状,且该扁平带状的排气口的带状延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向;或所述上气幕排气嘴的排气口为并行排列的多个上排气孔,且多个所述上排气孔的排布延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向。

46.这样,当上气幕排气嘴处采用扁平带状的结构形式时,排出的防氧化气体能够从扁平带状的排气口处较为均匀的排出,同时,由于该扁平带状的排气口的带状延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,因此扁平带状的排气口排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,从而使得防氧化气幕能更好的对外部气体进行阻断,进一步保证对玻璃带上方锡槽出口位置的气体阻断作用。

47.同时,当上气幕排气嘴采用上排气孔的结构形式时,防氧化气体均匀的从多个上排气孔处向下排出以形成向上的防氧化气幕,多个上排气孔的设置可以在保证防氧化气幕形成的前提下减少防氧化气体的浪费,同时,多个上排气孔的排布延伸方向并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,使得经上排气孔排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口与过渡辊组之间的间隙区域和/或过渡辊组与退火窑中的退火辊之间的间隙区域延伸方向,从而使得防氧化气幕能更好的对外部气体进行阻断,进一步保证对玻璃带下方锡槽出口位置的气体阻断作用。

48.优选的,所述上气幕排气嘴的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜,倾斜方向相对于竖直平面呈1~30

°

夹角。

49.这样,上气幕排气嘴的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜可以使得更多的防氧化气体往过渡辊组的方向倾斜,从而更好的在过渡辊组区域形成正压,进一步减少外部气体经过过渡辊组的正压环境而进入到锡槽内的概率。

50.同时,上气幕排气嘴的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角,可以更好的在过渡辊组区域处形成正压。

51.优选的,所述上防氧化供气装置与所述上气幕排气嘴之间的连通通道上布置有上气体加热装置和/或上气体流量控制阀门。

52.这样,通过设置上气体加热装置,利用上气体加热装置可以更精确的控制喷吹出的防氧化气体的温度,从而更精确的控制对玻璃带上表面进行冷却的温度。

53.同时,上气体流量控制阀门用于更精确的控制喷吹出的防氧化气体的流量,通过对防氧化气体流量和温度的配合控制,可以达到对玻璃带上表面冷却温度的更精确控制。

54.优选的,在所述过渡辊组与退火窑的退火辊之间的间隙上方还设有用于对过渡辊

组上方区域进行温度检测的第一温度检测装置。

55.这样,第一温度检测装置用于对过渡辊组的上部区域进行温度检测,以更好的实现对过渡辊组上部区域内的温度控制。

56.优选的,所述上气体加热装置和/或上气体流量控制阀门根据所述第一温度检测装置检测的温度调节从所述上气幕排气嘴处喷出的气体的温度和/或流量。

57.这样,上气体加热装置和/或上气体流量控制阀门根据第一温度检测装置检测的温度调节从上气幕排气嘴处喷出的气体的温度和/或流量,可以使得过渡辊组的上部区域温度保持在合适的温度范围内。

58.优选的,所述防氧化气体为氮气、一氧化氮、二氧化硫、一氧化碳、二氧化碳中的一种或多种。

59.这样,防氧化气体的选择可以根据生产玻璃的不同和成本方面进行综合考虑选择。

60.优选的,所述第一上挡帘和所述第二上挡帘均采用金属材料的波纹板,且厚度为0.5~1.2mm;所述金属材料优选为不锈钢。

61.这样,将第一上挡帘和第二上挡帘采用一定厚度的金属材料制成,使得第一上挡帘和第二上挡帘具有足够的强度,避免气流的吹动及产生杂质对玻璃带的表面带来影响。作为进一步优选,第一上挡帘和第二上挡帘优选采用不锈钢材料制成波纹板结构,提升耐用性。

62.另外,波纹板结构上的纹路还能对气流起到一定的分散作用,从而减小气流对波纹板的作用力,同时,波纹板结构的强度也更好,因此可以更好的抵挡气流的作用力。

63.优选的,所述过渡辊组包括沿玻璃带移动方向设置且可单独进行升降和/或转速控制的第一过渡辊、第二过渡辊和第三过渡辊。

64.这样,各过渡辊可单独进行升降和/或转速控制,以方便工艺上的生产要求。

附图说明

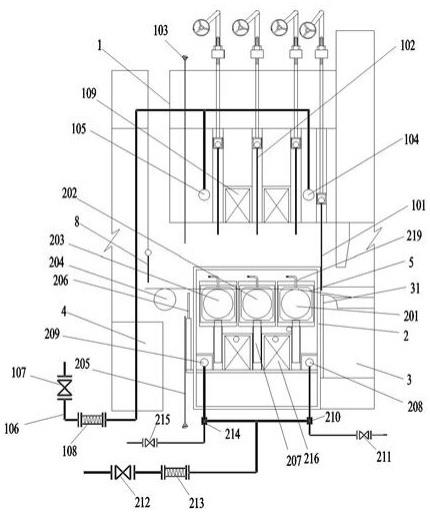

65.图1为本发明浮法玻璃过渡辊台装置的结构示意图;图2为本发明浮法玻璃过渡辊台装置中过渡辊台上部装置的俯视图;图3为本发明浮法玻璃过渡辊台装置中过渡辊台下部装置的俯视图。

66.附图标记说明:过渡辊台上部装置1、第一上挡帘101、第二上挡帘102、第一温度检测装置103、第一上气幕排气嘴104、第二上气幕排气嘴105、第一上防氧化供气装置106、第一上气体流量控制阀门107、第一上气体加热装置108、上加热装置109、第一上排气孔110、第二上排气孔111、过渡辊台下部装置2、第一过渡辊201、第二过渡辊202、第三过渡辊203、退火辊204、第二温度检测装置205、第一下隔断板206、第二下隔断板207、第一下气幕排气嘴208、第二下气幕排气嘴209、第一气体混合装置210、第一下气体流量控制阀211、第三下气体流量控制阀212、第一下气体加热装置213、第二气体混合装置214、第二下气体流量控制阀215、下加热装置216、第一下排气孔217、第二下排气孔218、轴头氮封装置219、锡槽3、锡槽出口31、退火窑4、玻璃带5。

具体实施方式

67.下面将结合附图及实施例对本发明作进一步说明。

68.如附图1所示,浮法玻璃制造装置通常包括依次排布的锡槽3、过渡辊台以及退火窑4。在浮法玻璃的制造过程中,熔融玻璃液流入锡槽3,漂浮在锡液上运动并逐渐冷却形成玻璃带5,玻璃带5从锡槽出口31,经过过渡辊台进入退火窑4,在退火窑4内进行退火工艺,最后将玻璃带5切割成规定尺寸的玻璃板。

69.下面以在锡槽出口31与过渡辊组之间的间隙区域下方和过渡辊组与退火窑4中的退火辊之间的间隙区域下方均设置下气幕装置(锡槽出口31与过渡辊组之间的间隙区域下方为第一下气幕装置,过渡辊组与退火窑4中的退火辊之间的间隙区域下方为第二下气幕装置),且在锡槽出口31与过渡辊组之间的间隙区域上方和过渡辊组与退火窑4中的退火辊之间的间隙区域上方均设置上气幕装置(锡槽出口31与过渡辊组之间的间隙区域下方为第一上气幕装置,过渡辊组与退火窑4中的退火辊之间的间隙区域下方为第二上气幕装置)的方式进行详细说明;当然在具体实施过程中,也可以只在锡槽出口31与过渡辊组之间的间隙区域下方或过渡辊组与退火窑4中的退火辊之间的间隙区域下方单独设置下气幕装置,在锡槽出口31与过渡辊组之间的间隙区域上方或过渡辊组与退火窑4中的退火辊之间的间隙区域上方单独设置上气幕装置的方式。

70.在本实施例中,一种浮法玻璃过渡辊台系统,包括过渡辊台上部装置1和过渡辊台下部装置2,过渡辊台上部装置1和过渡辊台下部装置2组合时二者之间还有一定空间,组合后,二者胸墙部位的空间采用活动边封密封,最后形成过渡辊台装置,还包括由多个过渡辊组成的用于将玻璃带5从锡槽3牵引至退火窑4的过渡辊组,还包括用于从锡槽出口31与过渡辊组之间的间隙区域下方向上喷吹防氧化气幕的第一下气幕装置。具体的在本实施例中,过渡辊组包括沿玻璃带5移动方向依次布置且可单独进行升降控制的第一过渡辊201、第二过渡辊202和第三过渡辊203,且第一过渡辊201、第二过渡辊202和第三过渡辊203可以根据生产需要进行高度和/或转速的调节,过渡辊高度或转速的调节属于现有技术,故在本方案中不再赘述。

71.其中,防氧化气幕为通过喷吹防氧化气体的方式形成的气幕,防氧化气体为还原性气体,可以采用氮气、一氧化氮、二氧化硫、一氧化碳、二氧化碳中的一种或多种。

72.本发明的浮法玻璃过渡辊台系统在使用时,利用第一下气幕装置在锡槽出口31与过渡辊组之间的间隙区域下方向上并朝向玻璃带5的下表面喷吹防氧化气体并形成防氧化气幕,该防氧化气幕能够对锡槽出口31位置实现阻断效果,一方面,防氧化气幕将对锡槽出口31与过渡辊组之间间隙区域的下方形成阻断作用,使得从退火窑4处流动过来的气体无法从玻璃带5的下方进入到锡槽3内,由此达到防止外部气体进入到锡槽3内的目的;另一方面,第一下气幕装置向上并朝向玻璃带5的下表面喷吹防氧化气体形成的防氧化气幕还能在过渡辊组区域形成正压,在正压的作用下,外部气体将无法进一步经过该正压环境进入到锡槽3内,由此也就避免了外部氧气进入到锡槽3内与锡液进行反应,从而也就实现了降低玻璃带5下表面出现粘附物的概率;再者,第一下气幕装置向上并朝向玻璃带5的下表面喷出形成的防氧化气幕还能对从锡槽出口31出来的玻璃带5的下表面进行冷却,使得玻璃带5下表面加速硬化,这样当玻璃带5移动带过渡辊组上时,玻璃带5的下表面是处于相对硬化的状态,从而也就避免了在玻璃带5的下表面出现辊印缺陷,同时防氧化气幕能作用于玻

璃带5上并向玻璃带提供向上的支撑力,从而减少玻璃带与过渡辊组的相互作用力,避免出现辊印缺陷。

73.综上,本方案通过形成防氧化气幕来对过渡辊台的下部区域进行阻挡,从而防止外部气体从过渡辊台的下部区域进入锡槽3、减小玻璃带5下表面出现粘附物的概率,同时通过防氧化气体对玻璃带5的冷却作用还避免玻璃带5下表面出现辊印等缺陷。

74.在本实施例中,第一下气幕装置包括第一下防氧化供气装置,以及与第一下防氧化供气装置相连通且布置在锡槽出口31与过渡辊组之间的间隙区域下方的第一下气幕排气嘴208;第一下气幕排气嘴208的排气口向上朝向锡槽出口31与过渡辊组之间的间隙区域。

75.这样,第一下防氧化供气装置用于提供防氧化气体,且防氧化气体从第一下气幕排气嘴208处向上喷出到玻璃带的下表面,以在锡槽出口31与过渡辊组之间区域的下方形成防氧化气幕。

76.在本实施例中,第一下气幕排气嘴208的排气口呈扁平带状,且该扁平带状的排气口的带状延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向。

77.并行于是指扁平带状的排气口的带状延伸方向平行于或基本平行于锡槽出口31与过渡辊组之间的间隙区域延伸方向。

78.这样,从第一下气幕排气嘴208处排出的防氧化气体能够从扁平带状的排气口处较为均匀的排出,同时,由于该扁平带状的排气口的带状延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,因此扁平带状的排气口排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,从而使得防氧化气幕能在锡槽出口31的延伸方向都对锡槽出口31位置进行外部气体的阻断,进一步保证对玻璃带5下方锡槽出口31位置的气体阻断作用。

79.如附图2所示,在本实施例中,第一下气幕排气嘴208的排气口为并行排列的多个第一下排气孔217,且多个第一下排气孔217的排布延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向。

80.这样,通过设置多个第一下排气孔217,防氧化气体均匀的从多个第一下排气孔217处向上排出以形成向上的防氧化气幕,多个第一下排气孔217的设置可以在保证防氧化气幕形成的前提下减少防氧化气体的浪费,同时,多个第一下排气孔217的排布延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,使得经第一下排气孔217排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,从而使得防氧化气幕能在锡槽出口31的延伸方向都对锡槽出口31位置进行外部气体的阻断,进一步保证对玻璃带5下方锡槽出口31位置的气体阻断作用。

81.在本实施例中,第一下气幕排气嘴208的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜。

82.这样,第一下气幕排气嘴208的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜可以使得更多的防氧化气体往过渡辊组的方向倾斜,从而更好的在过渡辊组区域形成正压,进一步减少外部气体经过过渡辊组的正压环境而进入到锡槽3内的概率,进而达到减小玻璃带5下表面由于锡槽3内的锡液被氧化而导致的出现粘附物的概率。

83.在本实施例中,第一下气幕排气嘴208的排气口向上喷吹防氧化气幕的喷吹方向

朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角。具体的,该夹角可以为1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

。

84.这样,第一下气幕排气嘴208的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角,可以更好的在过渡辊组区域处形成正压。通过对过渡辊组喷吹防氧化气幕也可以使得防氧化气体喷吹到玻璃带5的表面,达到对玻璃带5的下表面进行冷却而快速硬化的效果。也即是说,第一下气幕排气嘴208的排气口设置除了在锡槽出口31与过渡辊组之间的间隙区域下方,还可以直接设置在过渡辊组之间的间隙区域下方,对过渡辊组喷吹防氧化气体,也可以达到较好的技术效果。但是,相比之下,这种设置方式可能会将过渡辊组上的杂质或污物吹到玻璃带5表面,所以并不优选。

85.在本实施例中,第一下防氧化供气装置与第一下气幕排气嘴208之间的连通通道上布置有第一下气体加热装置213。

86.这样,通过设置第一下气体加热装置213,利用第一下气体加热装置213可以更精确的控制喷吹出的防氧化气体的温度,从而更精确的控制对玻璃带5下表面进行冷却的温度,进而达到避免出现辊印的目的。

87.在本实施例中,第一下防氧化供气装置与第一下气幕排气嘴208之间的连通通道上还布置有第一下气体流量控制阀门211。

88.这样,第一下气体流量控制阀门211用于更精确的控制喷吹出的防氧化气体的流量,通过对防氧化气体流量和温度的配合控制,可以达到对玻璃带5下表面冷却温度的更精确控制,由此保证了玻璃带5下表面的硬化效果,避免辊印的出现。

89.在本实施例中,还包括用于从过渡辊组与退火窑4中的退火辊204之间的间隙区域下方向上喷吹防氧化气幕的第二下气幕装置。

90.这样,通过设置第二下气幕装置,利用第二下气幕装置在过渡辊组与退火窑4之间的间隙区域下方向上喷吹防氧化气体并形成防氧化气幕,该防氧化气幕能够对过渡辊组与退火窑4之间的位置实现阻断效果,使得从退火窑4处流动过来的气体无法从玻璃带5的下方进入到过渡辊组区域内,自然也就无法进一步进入到锡槽3内,由此第二下气幕装置形成的防氧化气幕和第一下气幕装置形成的防氧化气幕进行配合,在过渡辊组区域形成相对独立的正压环境,以此达到进一步防止外部气体进入到锡槽3内的目的。

91.在本实施例中,第二下气幕装置包括第二下防氧化供气装置,以及与第二下防氧化供气装置相连通且布置在过渡辊组与退火辊204之间的间隙区域下方的第二下气幕排气嘴209;第二下气幕排气嘴209的排气口向上朝向过渡辊组与退火辊204之间的间隙区域。

92.这样,第二下防氧化供气装置用于提供防氧化气体,且防氧化气体从第二下气幕排气嘴209处向上喷出,以在过渡辊组与退火辊204之间区域的下方形成防氧化气幕。实际应用中,第一防氧化供气装置与第二防氧化供气装置可以是两个不同的防氧化气体供气装置,也可以是同一个防氧化气体供气装置。

93.在本实施例中,第二下气幕排气嘴209的排气口呈扁平带状,且该扁平带状的排气口的带状延伸方向并行于过渡辊组与退火辊204之间的间隙区域延伸方向。

94.这样,从第二下气幕排气嘴209处排出的防氧化气体能够从扁平带状的排气口处较为均匀的排出,同时,由于该扁平带状的排气口的带状延伸方向并行于过渡辊组与退火

辊204之间的间隙区域延伸方向,因此扁平带状的排气口排出的防氧化气体形成的防氧化气幕也将并行于过渡辊组与退火辊204之间的间隙区域延伸方向,从而使得防氧化气幕能在过渡辊组的延伸方向都对过渡辊组区域进行外部气体的阻断,由此第二下气幕排气嘴209形成的防氧化气幕和第一下气幕排气嘴208形成的防氧化气幕进行配合,进一步保证对玻璃带5下方锡槽出口31位置的气体阻断作用。

95.在本实施例中,第二下气幕排气嘴209的排气口为并行排列的多个第二下排气孔218,且多个第二下排气孔218的排布延伸方向并行于过渡辊组与退火辊204之间的间隙区域延伸方向。

96.这样,通过设置多个第二下排气孔218,防氧化气体均匀的从多个第二下排气孔218处向上排出以形成向上的防氧化气幕,多个第二下排气孔218的设置可以在保证防氧化气幕形成的前提下减少防氧化气体的浪费,同时,多个第二下排气孔218的排布延伸方向并行于过渡辊组与退火辊204之间的间隙区域延伸方向,使得经第二下排气孔218排出的防氧化气体形成的防氧化气幕也将并行于过渡辊组与退火辊204之间的间隙区域延伸方向,从而使得防氧化气幕能在过渡辊组的延伸方向都对过渡辊组位置进行外部气体的阻断,由此第二下气幕排气嘴209形成的防氧化气幕和第一下气幕排气嘴208形成的防氧化气幕进行配合,进一步保证对玻璃带5下方锡槽出口31位置的气体阻断作用。

97.在本实施例中,第二下气幕排气嘴209的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜。

98.这样,第二下气幕排气嘴209的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜可以使得更多的防氧化气体往过渡辊组的方向倾斜,从而更好的在过渡辊组区域形成正压,进一步减少外部气体经过过渡辊组的正压环境而进入到锡槽3内的概率,进而达到减小玻璃带5下表面由于锡槽3内的锡液被氧化而导致的出现粘附物的概率。

99.在本实施例中,第二下气幕排气嘴209的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角。具体的,该夹角可以为1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

。

100.这样,第二下气幕排气嘴209的排气口向上喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角,可以更好的在过渡辊组区域处形成正压。通过对过渡辊组喷吹防氧化气幕也可以使得防氧化气体喷吹到玻璃带5的表面,达到对玻璃带5的下表面进行冷却而快速硬化的效果。也即是说第二下气幕排气嘴209的排气口设置除了在过渡辊组与退火窑4中的退火辊204之间的间隙区域下方,还可以直接设置在过渡辊组之间的间隙区域下方,对过渡辊组喷吹防氧化气体,也可以达到较好的技术效果。但是,相比之下,这种设置方式可能会将过渡辊组上的杂质或污物吹到玻璃带5表面,所以并不优选。

101.在本实施例中,第二下防氧化供气装置与第二下气幕排气嘴209之间的连通通道上布置有第二下气体加热装置。

102.这样,通过设置第二下气体加热装置,利用第二下气体加热装置可以更精确的控制喷吹出的防氧化气体的温度,从而更精确的控制进入到退火窑4处的玻璃下表面的温度,以符合相关的工艺性要求。

103.在本实施例中,第二下防氧化供气装置与第二下气幕排气嘴209之间的连通通道上还布置有第二下气体流量控制阀门215。

104.这样,第二下气体流量控制阀门215用于更精确的控制喷吹出的防氧化气体的流量,通过对防氧化气体流量和温度的配合控制,从而更精确的控制进入到退火窑4处的玻璃下表面的温度,以符合相关的工艺性要求。

105.在本实施例中,还包括布置在过渡辊组与退火窑4中的退火辊204之间的间隙区域且可升降的第一下隔断板206且第一下隔断板206与玻璃带相对间隔设置。

106.这样,通过设置第一下隔断板206,并将第一下隔断板206与玻璃带相对设置,同时,实际使用时,可以将第一下隔断板206设置为可升降的结构,使得在保证玻璃带顺利通过的前提下尽可能减小第一下隔断板206的上边沿与对应位置玻璃带的距离,由此可以进一步实现对来自退火窑处的气体的阻断效果。

107.在本实施例中,过渡辊组中每个过渡辊的下方均设置有可升降的第二下隔断板207,使得过渡辊组下方被分隔为多个下隔断区域。

108.这样,通过设置第二下隔断板207,可以使得过渡辊组下方区域被分隔为多个下隔断区域,从而使得每个下隔断区域成为一个相对独立的空间,由此进一步提高过渡辊组下方对外部气体的密封阻断效果。

109.在本实施例中,在每个下隔断区域内还布置有用于输出防氧化气体的下排气嘴。

110.这样,下排气嘴处输出防氧化气体,一方面形成的防氧化气幕可以在过渡辊组的下方空间形成正压,从而建立防止产生锡缺陷的保护环境;同时,通过控制防氧化气体的成分,还能够利于在玻璃板的下表面形成保护膜,保护玻璃下表面不易被划伤。

111.在本实施例中,在每个下隔断区域内还布置有下加热装置216。

112.这样,利用下加热装置216可以更精确的控制经过过渡辊组的玻璃带5下表面不同区域的温度,从而更好的满足工艺生产的要求。

113.在本实施例中,还包括布置在锡槽出口31与过渡辊组之间的间隙区域上方和/或退火窑入口的第一上挡帘101,且第一上挡帘101与玻璃带相对间隔设置这样,第一上挡帘101与玻璃带之间间隔设置可以保证玻璃带的顺利移动的前提下尽可能的减小,以提高第一上挡帘处对气体的阻断效果。同时,还可以将第一上挡帘101设计为可升降的结构形式,以根据需要对第一上挡帘的高度进行调整。

114.在本实施例中,过渡辊组中每个过渡辊的上方均设置有可升降的第二上挡帘102,使得过渡辊组上方被分隔为多个上隔断区域。

115.这样,通过设置可升降的第二上挡帘102,可以使得过渡辊组上方区域被分隔为多个上隔断区域,从而使得每个上隔断区域成为一个相对独立的空间,由此进一步提高过渡辊组上方对外部气体的密封阻断效果。

116.具体的,第二上挡帘102和第一上挡帘101以及第一下隔断板206和第二下隔断板207均设置有对应的升降机构,以分别用于对各挡帘进行升降操作。升降机构可以采用现有技术中的丝杠螺母机构,齿轮齿条机构等来实现升降功能,具体的结构形式可以根据需要进行选择。

117.在本实施例中,还包括用于从锡槽出口31与过渡辊组之间的间隙区域上方向下喷吹防氧化气幕的第一上气幕装置。

118.这样,利用第一上气幕装置在锡槽出口31与过渡辊组之间的间隙区域上方向下喷吹防氧化气体并形成防氧化气幕,该氧化气幕能在过渡辊组区域的上方形成正压,同时该氧化气幕还与退火窑入口挡帘共同作用,在玻璃带5的上方建立防止锡缺陷的保护环境。

119.在本实施例中,第一上气幕装置包括第一上防氧化供气装置106,以及与第一上防氧化供气装置106相连通且布置在锡槽出口31与过渡辊组之间的间隙区域上方的第一上气幕排气嘴104;第一上气幕排气嘴104的排气口向下朝向锡槽出口31与过渡辊组之间的间隙区域。

120.这样,第一上防氧化供气装置106用于提供防氧化气体,且防氧化气体从第一上气幕排气嘴104处向下喷出,以在锡槽出口31与过渡辊组之间区域的上方形成防氧化气幕。

121.在本实施例中,第一上气幕排气嘴104的排气口呈扁平带状,且该扁平带状的排气口的带状延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向。

122.这样,从第一上气幕排气嘴104处排出的防氧化气体能够从扁平带状的排气口处较为均匀的排出,同时,由于该扁平带状的排气口的带状延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,因此扁平带状的排气口排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,从而使得防氧化气幕能在锡槽出口31的延伸方向都对锡槽出口31位置进行外部气体的阻断,进一步保证对玻璃带5上方锡槽出口31位置的气体阻断作用。

123.如附图3所示,在本实施例中,第一上气幕排气嘴104的排气口为并行排列的多个第一上排气孔110,且多个第一上排气孔110的排布延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向。

124.这样,通过设置多个第一上排气孔110,防氧化气体均匀的从多个第一上排气孔110处向下排出以形成向下的防氧化气幕,多个第一上排气孔110的设置可以在保证防氧化气幕形成的前提下减少防氧化气体的浪费,同时,多个第一上排气孔110的排布延伸方向并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,使得经第一上排气孔110排出的防氧化气体形成的防氧化气幕也将并行于锡槽出口31与过渡辊组之间的间隙区域延伸方向,从而使得防氧化气幕能在锡槽出口31的延伸方向都对锡槽出口31位置进行外部气体的阻断,进一步保证对玻璃带5上方锡槽出口31位置的气体阻断作用。

125.在本实施例中,第一上气幕排气嘴104的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜。

126.这样,第一上气幕排气嘴104的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜可以使得更多的防氧化气体往过渡辊组的方向倾斜,从而更好的在过渡辊组区域形成正压,进一步减少外部气体经过过渡辊组的正压环境而进入到锡槽3内的概率。

127.在本实施例中,第一上气幕排气嘴104的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角。具体的,该夹角可以为1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

。

128.这样,第一上气幕排气嘴104的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角,可以更好的在过渡辊组区域处形成正压。

129.在本实施例中,第一上防氧化供气装置106与第一上气幕排气嘴104之间的连通通

道上布置有第一上气体加热装置108。

130.这样,通过设置第一上气体加热装置108,利用第一上气体加热装置108可以更精确的控制喷吹出的防氧化气体的温度,从而更精确的控制对玻璃带5上表面进行冷却的温度。

131.在本实施例中,第一上防氧化供气装置106与第一上气幕排气嘴104之间的连通通道上还布置有第一上气体流量控制阀门107。

132.这样,第一上气体流量控制阀门107用于更精确的控制喷吹出的防氧化气体的流量,通过对防氧化气体流量和温度的配合控制,可以达到对玻璃带5上表面冷却温度的更精确控制。

133.在本实施例中,还包括用于从过渡辊组与退火窑4中的退火辊204之间的间隙区域上方向下喷吹防氧化气幕的第二上气幕装置。

134.这样,通过设置第二上气幕装置,利用第二上气幕装置在过渡辊组与退火窑4之间的间隙区域上方向下喷吹防氧化气体并形成防氧化气幕,该防氧化气幕能够对过渡辊组与退火窑4之间的位置实现阻断效果,使得从退火窑4处流动过来的气体无法从玻璃带5的上方进入到过渡辊组区域内,自然也就无法进一步进入到锡槽3内,由此第二上气幕装置形成的防氧化气幕和第一上气幕装置形成的防氧化气幕进行配合,在过渡辊组区域形成相对独立的正压环境,以此达到进一步防止外部气体进入到锡槽3内的目的。

135.在本实施例中,第二上气幕装置包括第二上防氧化供气装置,以及与第二上防氧化供气装置相连通且布置在过渡辊组与退火辊204之间的间隙区域上方的第二上气幕排气嘴105;第二上气幕排气嘴105的排气口向下朝向过渡辊组与退火辊204之间的间隙区域。

136.这样,第二上防氧化供气装置用于提供防氧化气体,且防氧化气体从第二上气幕排气嘴105处向下喷出,以在过渡辊组与退火辊204之间区域的上方形成防氧化气幕。实际应用中,第一防氧化供气装置与第二防氧化供气装置可以是两个不同的防氧化气体供气装置,也可以是同一个防氧化气体供气装置。

137.在本实施例中,第二上气幕排气嘴105的排气口呈扁平带状,且该扁平带状的排气口的带状延伸方向并行于过渡辊组与退火辊204之间的间隙区域延伸方向。

138.这样,从第二上气幕排气嘴105处排出的防氧化气体能够从扁平带状的排气口处较为均匀的排出,同时,由于该扁平带状的排气口的带状延伸方向并行于过渡辊组与退火辊204之间的间隙区域延伸方向,因此扁平带状的排气口排出的防氧化气体形成的防氧化气幕也将并行于过渡辊组与退火辊204之间的间隙区域延伸方向,从而使得防氧化气幕能在过渡辊组的延伸方向都对过渡辊组区域进行外部气体的阻断,由此第二上气幕排气嘴105形成的防氧化气幕和第一上气幕排气嘴104形成的防氧化气幕进行配合,进一步保证对玻璃带5上方锡槽出口31位置的气体阻断作用。

139.在本实施例中,第二上气幕排气嘴105的排气口为并行排列的多个第二上排气孔111,且多个第二上排气孔111的排布延伸方向并行于过渡辊组与退火辊204之间的间隙区域延伸方向。

140.这样,通过设置多个第二上排气孔111,防氧化气体均匀的从多个第二上排气孔111处向下排出以形成向下的防氧化气幕,多个第二上排气孔111的设置可以在保证防氧化气幕形成的前提下减少防氧化气体的浪费,同时,多个第二上排气孔111的排布延伸方向并

行于过渡辊组与退火辊204之间的间隙区域延伸方向,使得经第二上排气孔111排出的防氧化气体形成的防氧化气幕也将并行于过渡辊组与退火辊204之间的间隙区域延伸方向,从而使得防氧化气幕能在过渡辊组的延伸方向都对过渡辊组位置进行外部气体的阻断,由此第二上气幕排气嘴105形成的防氧化气幕和第一上气幕排气嘴104形成的防氧化气幕进行配合,进一步保证对玻璃带5上方锡槽出口31位置的气体阻断作用。

141.在本实施例中,第二上气幕排气嘴105的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜。

142.这样,第二上气幕排气嘴105的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜可以使得更多的防氧化气体往过渡辊组的方向倾斜,从而更好的在过渡辊组区域形成正压,进一步减少外部气体经过过渡辊组的正压环境而进入到锡槽3内的概率,进而达到减小玻璃带5上表面由于锡槽3内的锡液被氧化而导致的出现粘附物的概率。

143.在本实施例中,第二上气幕排气嘴105的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角。具体的,该夹角可以为1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

。

144.这样,第二上气幕排气嘴105的排气口向下喷吹防氧化气幕的喷吹方向朝向过渡辊组方向倾斜方向相对于竖直平面呈1~30

°

夹角,可以更好的在过渡辊组区域处形成正压。

145.在本实施例中,第二上防氧化供气装置与第二上气幕排气嘴105之间的连通通道上布置有第二上气体加热装置。

146.这样,通过设置第二上气体加热装置,利用第二上气体加热装置可以更精确的控制喷吹出的防氧化气体的温度,从而更精确的控制进入到退火窑4处的玻璃上表面的温度,以符合相关的工艺性要求。

147.在本实施例中,第二上防氧化供气装置与第二上气幕排气嘴105之间的连通通道上还布置有第二上气体流量控制阀门。(具体使用时,第二上防氧化供气装置可以与第一上防氧化供气装置采用同一管道,第二上气体加热装置可以与第一上气体加热装置共用,第二上气体流量控制阀门可以与第一上气体流量控制阀门共用)。

148.这样,第二上气体流量控制阀门用于更精确的控制喷吹出的防氧化气体的流量,通过对防氧化气体流量和温度的配合控制,从而更精确的控制进入到退火窑4处的玻璃上表面的温度,以符合相关的工艺性要求。

149.同时,第一上挡帘101和第二上挡帘102均采用金属材料的波纹板,且厚度为0.5~1.2mm。该金属材料优选为不锈钢。

150.这样,0.5~1.2mm厚度金属材料的波纹板制成的各挡帘具有较大的强度,使得第一上挡帘101和第二上挡帘102具有足够的强度,避免气流的吹动及产生杂质对玻璃带的表面带来影响。第一上挡帘和第二上挡帘优选采用不锈钢材料制成波纹板结构,提升耐用性。

151.另外,波纹板结构上的纹路还能对气流起到一定的分散作用,从而减小气流对波纹板的作用力,第一上挡帘101和第二上挡帘102收到气流冲击时产生一定的缓冲作用。同时,波纹板结构的强度也更好,因此可以更好的抵挡气流的作用力,避免第一上挡帘101和第二上挡帘102发生变形。

152.在本实施例中,在每个上隔断区域内还布置有上加热装置109。

153.这样,利用上加热装置109可以更精确的控制经过过渡辊组的玻璃带5上表面不同区域的温度,从而更好的满足工艺生产的要求。

154.在本实施例中,在过渡辊组与退火窑4的退火辊204之间的间隙上方还设有用于对过渡辊组上方区域进行温度检测的第一温度检测装置103,在过渡辊组与退火窑4的退火辊204之间的间隙下方还设有用于对过渡辊组下方区域进行温度检测的第二温度检测装置205。具体的温度检测装置可以采用热电偶。

155.这样,第一温度检测装置103和第二温度检测装置205分别用于对过渡辊组的上部区域和下部区域进行温度检测,以更好的实现对过渡辊组上部、下部区域内的温度控制。

156.在本实施例中,上气体加热装置和/或上气体流量控制阀门根据第一温度检测装置103检测的温度调节从上气幕排气嘴处喷出的气体的温度和/或流量;下气体加热装置和/或下气体流量控制阀门根据第二温度检测装置205检测的温度调节从下气幕排气嘴处喷出的气体的温度和/或流量。

157.这样,上气体加热装置和/或上气体流量控制阀门根据第一温度检测装置103检测的温度调节从上气幕排气嘴处喷出的气体的温度和/或流量,可以使得过渡辊组的上部区域温度保持在合适的温度范围内。

158.下气体加热装置和/或下气体流量控制阀门根据第二温度检测装置205检测的温度调节从下气幕排气嘴处喷出的气体的温度和/或流量,可以使得过渡辊组的下部区域温度保持在合适的温度范围内。

159.在本实施例中,防氧化气体为还原性气体,可以采用氮气、一氧化氮、二氧化硫、一氧化碳、二氧化碳中的一种或多种。这样,防氧化气体的选择可以根据生产玻璃的不同和成本方面进行综合考虑选择。

160.在本实施例中,在第一过渡辊201、第二过渡辊202和第三过渡辊203的轴头位置均设有轴头氮封装置219,轴头氮封装置219与第一下供气管道连通,以将氮气输送到轴头氮封装置219处。

161.这样,轴头氮封装置219的设置可以更好的实现过渡辊组区域内的气封效果。

162.具体的,第一下防氧化供气装置包括第一下供气管道,第二下防氧化供气装置包括第二下供气管道,还包括第三下供气管道,在第一下供气管道上设有第一气体混合装置210,第一气体混合装置210还同时与第三下供气管道连通,以使得第一下供气管道的气体和第三下供气管道的气体在第一气体混合装置210中混合后再输送到第一下气幕排气嘴208喷出,在第一下供气管道上还设有第一下气体流量控制阀门211,在第三下供气管道上还设有第三下气体流量控制阀门212和下气体加热装置213(其中,第一下气体加热装置和第二下气体加热装置合并使用,均采用下气体加热装置实现加热效果);在第二下供气管道上设有第二气体混合装置214,第二气体混合装置214还同时与第三下供气管道连通,以使得第三下供气管道的气体和第二下供气管道的气体在第二气体混合装置214中混合后再输送到第二下气幕排气嘴209喷出,在第二下供气管道上还设有第二下气体流量控制阀门215。由于不同材料的玻璃带在对其进行过渡辊台的辊下隔离保护时,可以采用不同的防氧化气体,通过在第一下供气管道和第二下供气管道的基础上额外设置第三下供气管道,使得可以根据实际情况对供应的防氧化气体进行更为有效的控制,以满足不同材料玻璃带的使用需求。

163.具体的,第一下气幕排气嘴208通过可拆卸的第一下安装支架进行安装,这样可以方便第一下气幕排气嘴208的安装和拆卸,且该第一下安装支架可以采用钢板材料制成,以适应高温的工作环境。

164.具体的,第二下气幕排气嘴209通过可拆卸的第二下安装支架进行安装,这样可以方便第二下气幕排气嘴209的安装和拆卸,且该第二下安装支架可以采用钢板材料制成,以适应高温的工作环境。

165.在生产玻璃时,存在玻璃表面含有析晶在锡槽出口发生断板事故的可能,在处理断板事故时,过渡辊台下部装置2内掉有较多碎玻璃,必须清理,为此,还在过渡辊组下部区域中设置有滑动安装板以提供一个清理容易的解决方案。滑动安装板安装在过渡辊组的辊台上,且能够相对过渡辊组水平方向滑动,下加热装置、第一下气幕装置和第二下气幕装置均安装在滑动安装板上。拉动滑动安装板可以带动第一下气幕装置和第二下气幕装置相对过渡辊组水平移动。也可以设置多个滑动安装板,将下加热装置与第一下气幕装置和第二下气幕对应安装到滑动安装板上。清理时,利用可升降机构迅速将各挡帘迅速抬起,通过过渡辊组将玻璃带5顺利被牵引进入退火窑4,然后恢复降下各道挡帘。利用钩子将碎玻璃钩出,再利用负压吸附装置清理滑动安装板和辊台内的碎玻璃,再将下加热装置、第一下气幕装置和第二下气幕装置复位,过渡辊台下部装置2很快被清理恢复,各项功能迅速恢复,板面质量也很快得以恢复。本实施例能快速恢复锡槽断板事故所产生的影响,对于对策锡缺陷,消除辊印和粘附物具有显著的效果。同时,当需要清理该部位碎玻璃或积灰时,拆除对应装置清理和吸附钢板即可,即辊台内清理操作方便,有利于保持辊台内的洁净。

166.下面,以具体实施方式对本发明的过渡辊台装置的使用方法和使用效果进行说明:实施例一:过渡辊台上部装置1和过渡辊台下部装置2组合后形成过渡辊台装置,过渡辊台上部装置1和过渡辊台下部装置2组合时二者之间还有一定空间,组合后,二者胸墙部位的空间采用活动边封密封,最后形成过渡辊台装置。过渡辊台下部装置2与锡槽3的槽体结构紧密相连,过渡辊台上部装置1的挡墙与锡槽3的顶罩末端外壳紧密相连。玻璃带5经第一过渡辊201,第二过渡辊202,第三过渡辊203牵引出锡槽送入退火窑4进行退火。

167.在生产0.55mm的某锂铝硅玻璃时,利用升降机构分别将第二上挡帘中各挡帘沿玻璃带移动方向的高度设置为距离玻璃带上表面10mm、20mm、30mm的位置,第一上挡帘降至距玻璃带上表面20mm的位置,第一过渡辊201下安装石墨的第一隔断,第一隔断距离第一过渡辊201下母线10mm,第二过渡辊202下安装石墨的第二隔断,第二隔断距离第二过渡辊202下母线10mm,第三过渡辊203下安装硅钙板的第三隔断,第三隔断距离第三过渡辊203下母线10mm,启用上加热装置,启用第一上气幕装置和第二上气幕装置并向其内通入经过加热的氮气和二氧化硫的混合气体。能有效控制玻璃带锡缺陷的产生,消除辊印和粘附物。

168.实施例二:过渡辊台上部装置1和过渡辊台下部装置2组合后形成过渡辊台装置,过渡辊台上部装置1和过渡辊台下部装置2组合时二者之间还有一定空间,组合后,二者胸墙部位的空间采用活动边封密封,最后形成过渡辊台装置。过渡辊台下部装置2与锡槽3的槽体结构紧密相连,过渡辊台上部装置1的挡墙与锡槽3的顶罩末端外壳紧密相连。玻璃带5经第一过渡

辊201,第二过渡辊202,第三过渡辊203牵引出锡槽送入退火窑4进行退火。

169.在生产0.82mm的某锂铝硅玻璃时,利用升降机构分别将第二上挡帘中各挡帘沿玻璃带移动方向的高度设置为距离玻璃带上表面10mm、20mm、40mm的位置,第一上挡帘降至距玻璃带上表面30mm的位置,第一过渡辊201下安装石墨的第一隔断,第一隔断距离第一过渡辊201下母线10mm,第二过渡辊202下安装石墨的第二隔断,第二隔断距离第二过渡辊202下母线10mm,第三过渡辊203下安装硅钙板的第三隔断,第三隔断距离第三过渡辊203下母线10mm,启用上加热装置,启用第一上气幕装置和第二上气幕装置并向其内通入经过加热的氮气和二氧化硫的混合气体。在第一过渡辊201和第二过渡辊202之间的二氧化硫预留孔中穿入带孔的二氧化硫管道,并通入5nm3/h的二氧化硫气体。本实施例能有效控制玻璃板锡缺陷产生,消除辊印和粘附物能有效控制玻璃带锡缺陷的产生,消除辊印和粘附物。

170.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

- 稀土晶体材料及其制备方法

- 一种釉面装饰砖或砌块的生产方...

- 一种脱除高纯氢气中CO的方法...

- 一种铣削型钢纤维及其在超高性...

- 一种含能材料及其制备方法与应...

- 一种水分解气体分离结构

- 一种坩埚装置的制作方法

- 一种PTFE玻璃纤维短切机的...

- 一种磷石膏净化系统的制作方法

- 一种畜禽养殖场粪污处理发酵床...

- 还没有人留言评论。精彩留言会获得点赞!